相關案例

-

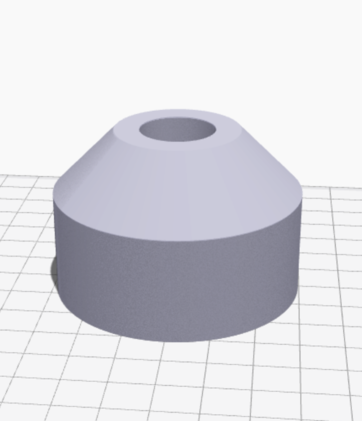

Dana Incorporated應用3D列印製作模具

Dana Incorporated 是一家擁有 115年豐富歷史的財富500強公司作為汽車動力傳動系統和電動推進系統的供應商行業。在 33個國家和製造業擁有36,000 名員工與工廠遍布世界各地。

-

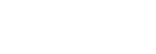

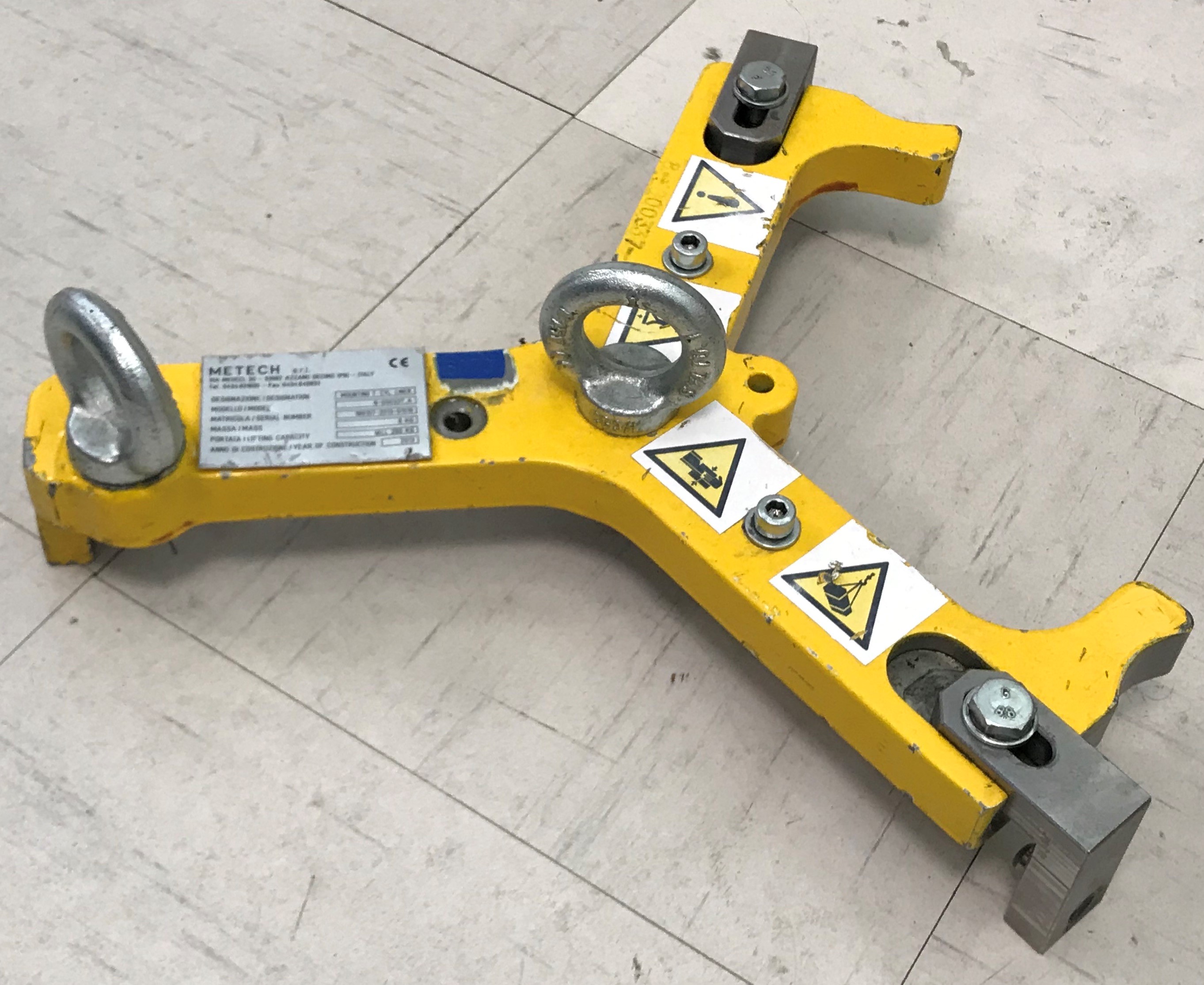

Markforged協助瓦錫蘭(Wärtsilä)使用FX 20,3D列印船舶活塞提升工具

3D列印將成為船舶能源界的神燈精靈?為了讓團隊在需要時能快速更改設計,製作出符合團隊需求的起重工具,Wärtsilä 的工程師與 Markforged 一起重新設計了用於3D列印的起重工具!快來一起看精彩的創新設計!

-

讓3D列印充滿彈性-Markforged發表新材料Smooth TPU 95A

Markforged的3D列印機,以能夠製造符合堅固耐用需求的成品而為業界所熟知。現在,Markforged推出全新材料Smooth TPU 95A,能夠利用3D列印製作可以彎曲或是擠壓的產品!

-

3D列印在航空航天領域應用優勢

各國都想試圖以更快的速度研發出更新的武器裝備,使自己在國防領域處於不敗之地。而金屬3D打印技術讓高性能金屬零部件,尤其是高性能大結構件的製造流程大為縮短...