最新資訊

-

線下研討會

線下研討會達梭系統SOLIDWORKS 創新日

SOLIDWORKS 2026 新功能發表會SOLIDWORKS 2026 新功能發表會涵蓋全新以使用者為中心的增強功能,助力您從概念到成品的產品開發流程,準備好尋找您下一個最愛功能了嗎?

-

News

News2025實威國際受邀出席達梭系統20週年高峰論壇,展示360度顧問服務炒熱現場

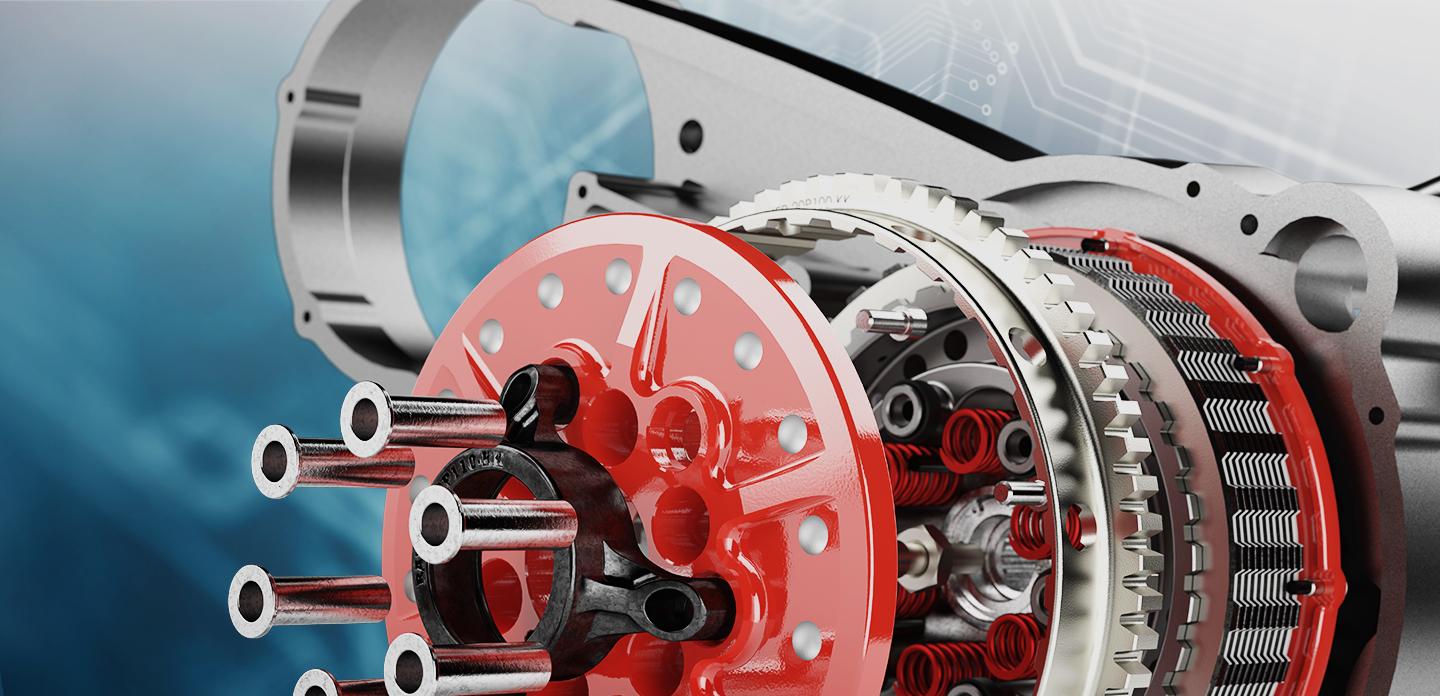

達梭系統(Dassault Systèmes)於2025年9月11日隆重舉行「20週年年度高峰論壇」,匯聚來自各產業的創新領袖與技術專家,分享產業洞察與如何運用達梭系統軟體輔助設計。身為達梭系統重要的合作夥伴,實威國際也榮幸受邀出席此次盛會,展示360度顧問式服務模式與互動遊戲成功吸引眾多與會專業人士熱烈關注與交流。

-

News

News2025實威國際 x 達梭系統

—SOLIDWORKS 設計驗證日—

從虛擬到實現,模擬技術引領產品創新未來身為SOLIDWORKS使用者,2025年最期待的盛會之一絕對就是: 『設計驗證日Design Validation Day』—— 分析模擬技術盛典。今年,在台灣設計驗證與分析領域中的活力與創新,吸引了近1000位專家及業界先進參與,共同見證了AI時代下,分析驗證領域解決方案的最新發展。

-

News

News實威國際 x 恒昌行精密工業

導入 SOLIDWORKS PDM 強化國際級供應鏈數位管理Hanwit 恒昌行精密工業,面對設計資料日益複雜的挑戰,決定升級資料管理策略。此次首次攜手實威國際導入 SOLIDWORKS PDM 與 EOP 智慧搜尋引擎,打造與 CAD 流程一致整合的圖資平台,為企業跨部門協作與全球交付品質奠定堅實基礎。

-

News

NewsNews|實威國際 x 喬山健康科技

導入 ENOVIA PLM 強化數位研發核心全球第一大專業運動健身器材集團 – 喬山健康科技(1736),此次在既有 Enovia 產品生命週期管理(PLM)平台基礎上,啟動升級優化計畫,進一步強化產品研發與流程整合效能,並藉由系統更新契機,策立邁向下個百年的數位發展藍圖。

-

News

NewsNews|實威國際 x 大同公司

ENOVIA PLM 啟動全球產品資料整合管理新篇章!大同公司正式導入 ENOVIA PLM 系統。此系統由實威國際提供顧問導入服務,協助建構從研發到量產的全流程管理平台,並奠定智慧製造的核心數位架構。

-

News

NewsNews|實威國際 x 宇隆科技

導入 SOLIDWORKS PDM 邁向智慧製造!為進一步整合研發與製造流程、提升跨部門資料協作效率,宇隆科技正式導入 SOLIDWORKS PDM 系統,打造結構清晰的設計資料平台,落實版本控管、圖面一致性與流程自動化,強化企業的數據整合與管理能力,為智慧製造奠定關鍵基礎。

-

News

NewsNews| 實威國際 x 惠特科技 SOLIDWORKS PDM專案啟動!

惠特科技成立於2000年,為全球知名的LED點測整合設備商。近年來,除了持續深耕Mini/MicroLED測試與製程相關設備外,公司更積極拓展應用於光通訊、感測、車用等領域的設備開發,為因應市場擴張與產品線多元發展,惠特科技選擇導入 SOLIDWORKS PDM來管理INVENTOR圖檔及EC設變單電子簽核等相關部門表單,以提升研發與製造流程的數位化管理,確保企業運營效率與市場競爭力。

新聞動態

-

新聞

新聞SOLIDWORKS 連續三年榮獲 G2 年度最佳 CAD 軟體獎項,領航設計新時代!

2025-05-22G2.com 是全球領先的企業軟體評比平台,根據超過 17,000 則真實用戶評價,提供客觀的軟體評分和排名,在 2025 年度的評比中,SOLIDWORKS 再次脫穎而出,獲得平均 4.4 顆星的高分,連續三年榮獲 G2 年度最佳 CAD 軟體獎項,展現其在設計領域的穩定領導地位。

-

新聞

新聞實威國際x 達梭系統SIMULIA「電子系統與車用產業數位驗證新時代」研討會 ,共同推動以數位驗證驅動產業創新

2025-10-03論壇聚焦於 SIMULIA解決方案 在車用與電子產業的實際價值。會中展示如何透過 SIMULIA Tosca 實現結構輕量化與電子系統可靠度提升,並運用 CST Studio Suite 精準模擬車用雷達與 EMC(電磁相容性)設計。此外,也針對市場優勢策略展開剖析,協助企業透過數位驗證與多物理整合平台,加速研發決策並降低風險。

-

新聞

新聞佳宸科技與實威國際合作導入SOLIDWORKS PDM 與 MANAGE PLM,攜手邁向數位轉型

2025-09-18專注於自動化設備設計與製造的佳宸科技,正式導入 SOLIDWORKS PDM 及PLM 管理平台,藉此提升研發設計管理效率和針對專案流程標準化並優化專案進度追蹤,強化跨部門協作能量,並全面邁向數位化的新里程碑。

-

新聞

新聞實威國際熱血號召! 員工響應公益挽起袖子捐血

2025-09-16實威國際主動發起並舉辦「熱血公益捐血行動」,號召同仁一同響應。活動當日反應熱烈,熱血參與者共同為社會注入一股溫暖力量。「一袋熱血,重燃一個希望 」,透過這場捐血行動,實威國際成功募集寶貴血液,為急需血液的病患提供及時幫助。這份愛心充分展現了社會團結互助的力量。希望透過這份善意能持續擴散,激勵更多人投入公益,共同建構更有愛的社會。

-

新聞

新聞2025實威國際出席達梭系統20週年高峰論壇,展示360度顧問服務炒熱現場

2025-09-12達梭系統(Dassault Systèmes)於2025年9月11日隆重舉行「20週年年度高峰論壇」,匯聚來自各產業的創新領袖與技術專家,分享產業洞察與如何運用達梭系統軟體輔助設計。身為達梭系統重要的合作夥伴,實威國際也沒缺席此次盛會,透過展示360度顧問式服務,與互動遊戲成功吸引眾多與會專業人士熱烈關注交流。

-

新聞

新聞MARKFORGED宣布對台進行重大投資 啟動新任領導與卓越中心

2025-09-10實威國際 (8416) 代理的全球工業級 3D 列印領導品牌 Markforged,今日宣布任命 陳中欣(Brian Chen) 為大中華區總經理,並同步啟動「卓越中心夥伴網路(Centre of Excellence, CoE)」,將大幅強化在台灣市場的布局,攜手推動工業級增材製造應用加速落地。

-

新聞

新聞行動宣言愛地球! 實威國際盛大舉辦「一日無肉日」 活動

2025-09-05實威國際全體員工響應一日素食日,以行動實踐 ESG社會責任,透過降低碳排放量,守護地球環境永續。本次活動結合內部倡議與飲食教育,體驗飲食減碳也能有多樣選擇,讓員工在享受美味的同時,也能認識到「少一份肉,多一份永續」的價值。

-

新聞

新聞實威國際 x 高力熱處理工業 利用SOLIDWORKS PDM數位資訊管理,迎接高效率時代

2025-09-04全球專業熱能技術領航者高力熱處理工業股份有限公司(8996),導入「SOLIDWORKS PDM管理平台」藉由系統化的文件與設計資料管理,縮短設計開發流程、確保資料正確性並提升團隊協作效率,成為企業轉型的新里程碑。