從設計到生產的連接式重型移動設備

Hyundai Everdigm 將所有舊有的消防車、混凝土泵車和液壓鑽機設計數據遷移至 3DEXPERIENCE 平台。這一舉措幫助公司跟蹤所有重型設備的變更和設計修改,並準確高效地生成工程物料清單 (EBOM),顯著節省了時間和成本。

Hyundai Everdigm 團隊領導 Hwang Unkyoo 表示:

「以前,規格和變型管理、設計變更以及相容性審查需要大量人工和線下操作,這經常導致錯誤。設計師通過電子郵件確認銷售訂單規格,將設計數據輸入 PLM,線下分發圖紙,然後再用電子郵件或電話分別通知相關部門。現在,溝通和產品數據已集中管理,因此可以在規劃階段驗證 EBOM 配置,從而在整個開發過程中節省時間和成本。」

這種連續的數據流延續到生產階段,意味著現在每個產品都作為一個統一的物料清單 (BOM) 進行管理。借助 DELMIA,Hyundai Everdigm 正在努力自動生成製造物料清單 (MBOM) 和可用於工廠的數位化工單。這使得管理定制規格和規劃生產流程更加輕鬆。

Hwang 補充說:

「通過 DELMIA,我們通過單一來源的 BOM 結構自動生成 MBOM 並鏈接 EBOM 和 MBOM 的變更,解決了數據不一致的問題。相比以前,BOM 數據的一致性提高了約 20%。」

在此成功的基礎上,Hyundai Everdigm 計劃從 MBOM 生成服務物料清單 (SBOM),作為改善客戶服務方式的更廣泛願景的一部分。事先擁有所有這些全面的信息,將更容易創建和共享技術文檔,如零件手冊和產品手冊,並實施預測性維護。

.jpg)

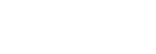

(圖2 : MODSIM 使設計師能夠在檢視模擬結果後快速進行反覆修改。)

MODSIM 加速開發進程

Hyundai Everdigm 雖然仍處於數位化轉型的過程中,但始終致力於利用 Dassault Systèmes 提供的新功能。最近,公司完成了一個 MODSIM 項目,機械工程師使用SIMULIA 整合設計與模擬功能,對消防車的底座支架和梯子進行結構與強度分析。

該項目的目標是測試底座支架在不同負載條件下的強度和安全性,並設計出最佳方案。同時,團隊希望探索如何在無縫的設計與分析協作工作流程中更高效地運作。設計師發現,他們可以更輕鬆地將客戶反饋融入工作中,並快速獲取分析結果以進行反覆改進。Hyundai Everdigm 現在正將這種 MODSIM 方法應用於其他項目。

Hwang 表示:

「以前,我們在不同的系統中進行 CAD 設計和 CAE 模擬,這使得設計變更的整合變得困難。分析過程需要多次反覆測試,耗時較長。透過在平台環境中利用 MODSIM 進行分析,機械設計與分析團隊之間的同步協作變得更加高效。同時使用 3D 設計和結構分析數據使我們的整體開發時間縮短了超過 30%。」

(圖3 : Hyundai Everdigm 希望建立一座由 3DEXPERIENCE 平台支持的智慧工廠。)

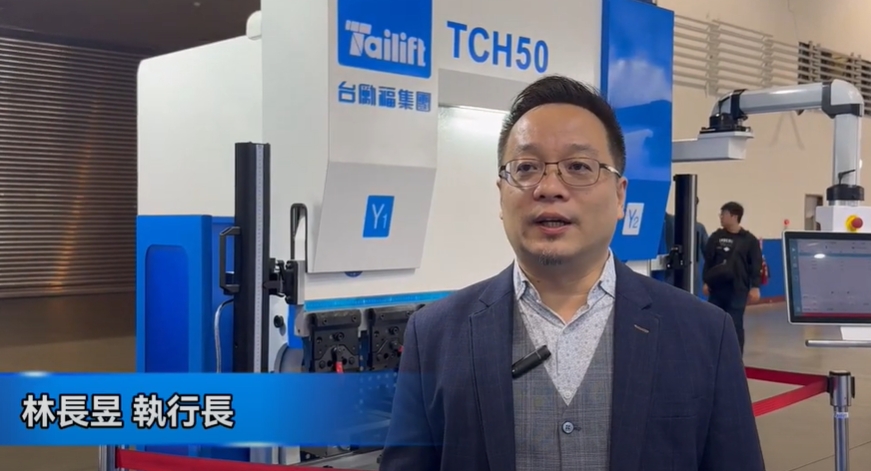

邁向數位化製造

Hyundai Everdigm 現在正在探索如何進一步提升生產流程的效率,並計劃升級其製造執行系統 (MES) 和製造運營管理 (MOM) 至 DELMIA Apriso。該公司將引入生產排程管理系統,以有效規劃和優化生產線、物料流動和生產週期時間。

Yoo 表示:

「我們的目標是通過減少生產中的低效環節和加強庫存管理來實現成本節約。」

展望未來,Hyundai Everdigm 計劃利用 3DEXPERIENCE 平台中的更多模擬和數位化製造功能來提升工廠效率。其中包括建立虛擬實境 (VR) 評估系統,以便在虛擬環境中驗證產品以及生產和組裝過程,從而節省時間和成本。

Lim 表示:

「我們的製造願景是基於 3DEXPERIENCE 平台構建智慧工廠,將生產過程中的大量數據數位化,並用於決策,以提升生產力。從長遠來看,我們計劃引入虛擬實境技術,使客戶能夠在 3D 虛擬環境中體驗真實產品。與 Dassault Systèmes 合作,我們對虛擬雙胞胎技術如何幫助我們優化工廠並增強作為全球領先製造商的聲譽感到非常期待。