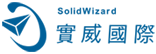

目標:使用Artec 3D Space Spider和3D Systems的Geomagic Control X計量與品質管制軟體,透過最低反覆運算率,降低總成本與專案時間,提升準確度,效果遠超鑄造廠預期。

使用工具:Artec Space Spider, Artec Studio, Geomagic Control X

掃描與監測3D列印製造的零件可降低成本,減少反覆運算,提升準確度和品質水準。

隨著全新生產技術的出現,製作優質零件也隨之產生了新的技術難題。通常,在合作製造商初次生產時,就要先對全新工藝進行重要調整,以瞭解收縮、表面處理和重複性等情況。3D列印也不例外,但追蹤這些生產方式的工具水準還很落後。現在開始,一切都有了改變。

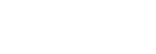

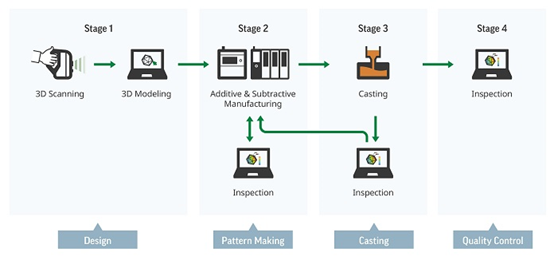

多數製成品的生命週期和生產流程往往遵循一個共同流程。設計、製造、檢驗是考量到工藝、步驟和職責各方面的普遍做法。每個階段都影響著生產零件的品質。根據製造零件的複雜程度及特性,真正的工藝流程可能需要多次迴圈調整和回饋。

![]()

![]()

在下方工藝流程案例中,我們展示了配合使用Artec Space Spider與Geomagic軟體,可在設計、生產驗證、製造流程的所有階段,完成3D列印蠟型鑄件及其零件的全外形捕獲與分析。

挑戰

多階段製造流程會帶來不確定因素和工藝偏差,不斷累積會導致最終結果不準確。如果沒有合適的工具和系統性方案,糾正調查難度不小

解決方案

Artec 3D Space Spider掃描器和3D Systems的Geomagic® Control X™計量與品質管制軟體

結果

• 採用3D掃描和檢驗網格調整增材製造無工具製模流程,透過最少反覆運算(1次),提升效果

• 降低27%的成本,準確度提升10%

• 與鑄造廠密切合作,分析製模流程網格,少量反覆運算(1次),但最終零件效果遠超鑄造廠預期

• 最終零件準確度提升14%

![]()

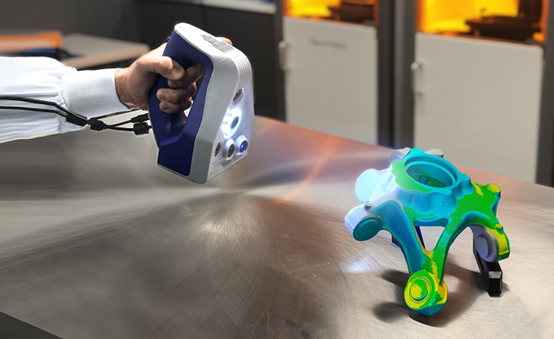

Artec Space Spider是一款帶超高解析度的掌上型3D掃描器,能精確捕獲小型物體和複雜幾何,並用於尺寸檢查。

Space Spider即開即用,掃描過程輕鬆,無需複雜的前期準備或大量使用培訓,用戶可在任何地方完成數位化操作。Artec 3D的“無標靶”專利演算法能單獨依靠掃描器捕獲物體外形與色彩,無需在物體上增加任何標記。

![]()

Artec Studio掃描軟體

3D Systems的Geomagic Control X是工業級計量軟體,能為製造工藝進行根本原因分析和修整,與3D掃描原生軟體相同,Control X是理想的可攜式測量設備。Control X可以讓所有團隊成員在任何地方實現更快、更多、更完整的測量。

整套解決方案為複雜製造工藝的順利生產提供了獨特方式。結果如何呢?大幅提升了最終零件的整體品質、準確度和再現性。

設計

在此製造案例中,我們重複了客戶的一項真實專案,但簡化了部分細節。我們的客戶需要研發一輛特別的輕量型自動駕駛汽車。為加快上市時間,選擇了目前市面上許多汽車零件與系統,結合起來完成汽車原型。在這過程中,他們找到了一款特殊的羊角(steering knuckle) ,對專案頗有用處,客戶需要對其數位化,捕獲設計,用於輕量材料的設計修改與生產。

首先,對原始零件進行3D掃描和逆向工程。Artec Space Spider被利用於產品快速數位化,並通過獨特的混合建模技術,在Geomagic Design X中完成準確建模。通常,客戶會在按完工圖(準確度高)或設計意圖(尺寸優先)兩種建模方式中選擇。混合建模法結合了兩種方式,完成的CAD實體模型既包含尺寸特徵,也包含高度準確的NURB曲面。透過這種方式,不到1.5小時就完成了建模,隨後以基於特徵的CAD直接即時匯出至SOLIDWORKS。

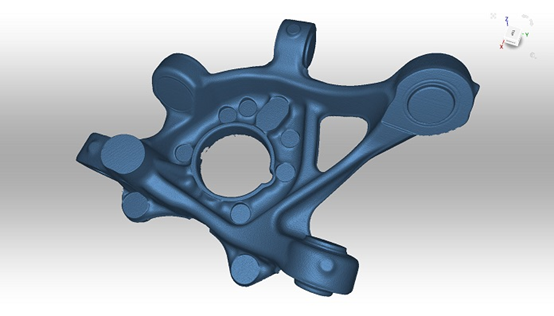

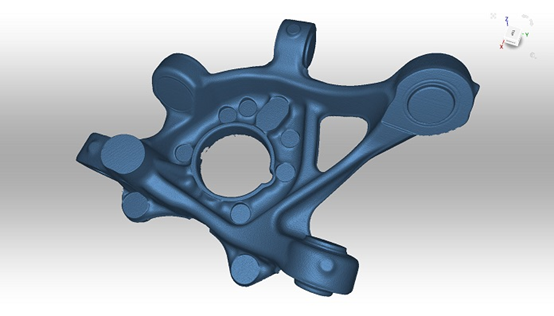

![]()

原始件掃描

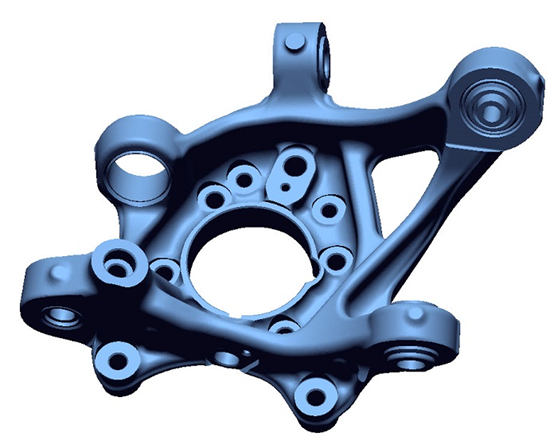

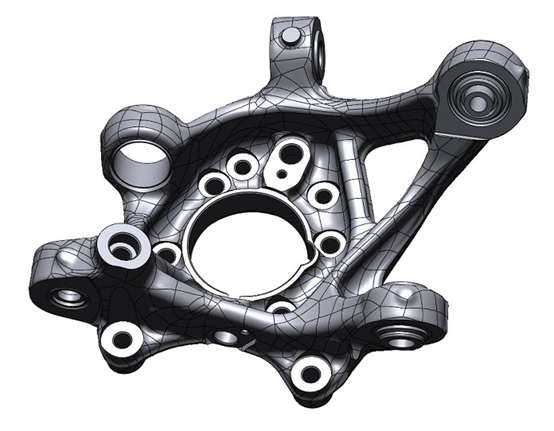

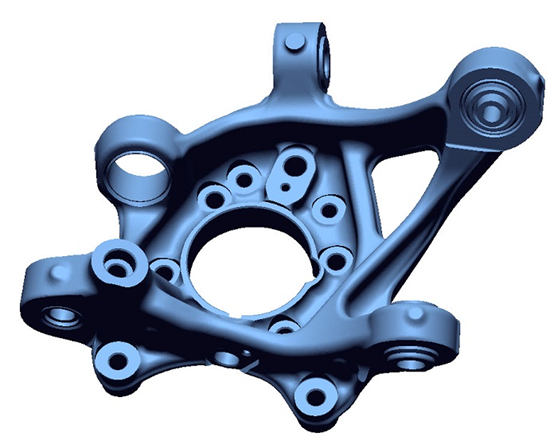

![]()

混合CAD模型

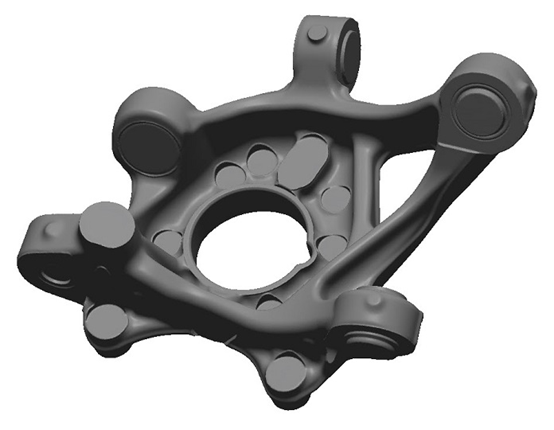

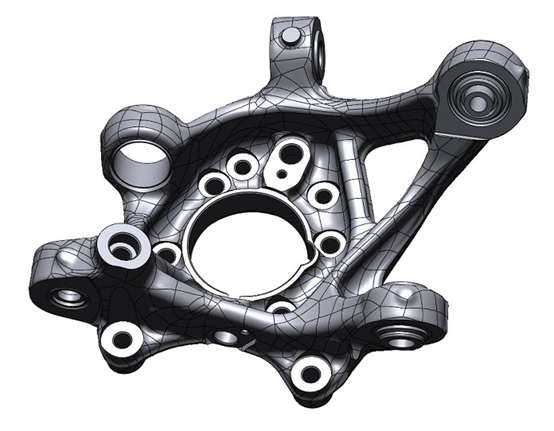

![]()

用於列印的去特徵模型

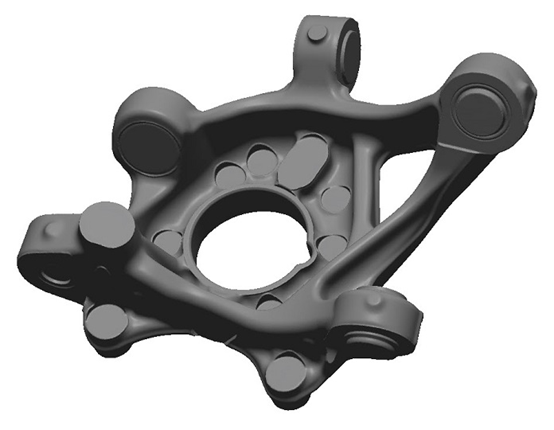

![]()

未完工的2500 IC列印件

![]()

Projet 2500 IC上樣品橫截面稀疏填充模式

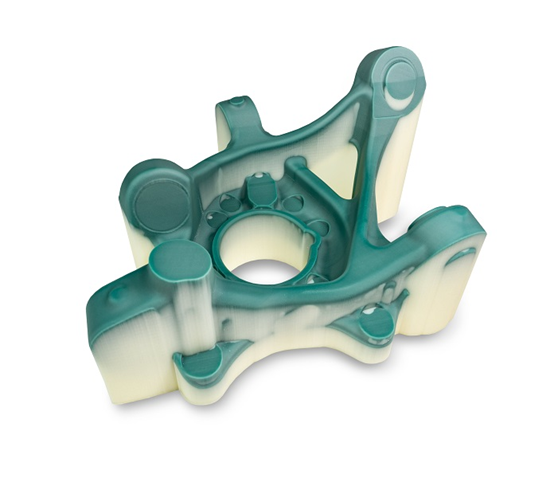

模具製作

幾十年來,3D列印在航空航太和汽車行業中被用於製作犧牲性鑄件模具。由於近期3D列印技術出現新的進展,工業級模具能以極低的造價由蠟或高分子聚合物列印完成,能與脫蠟工藝無縫對接。如今,3D Systems已經更為廣泛地應用於無工具增材模具製造,隨著技術的普及、提速以及精準度的提升,將來這一應用還將更為廣泛。

對涉及熱能材料沉積的3D列印或後期處理,可能會出現一定程度的沉積和“沉降”。品質較重的零件或重要截面區域存儲熱能的時間,會比輕薄型和小型部件更久。

基於這一認識,我們測試了兩種列印方式,希望盡可能將列印材料的成本降到最低,同時保持最高水準的尺寸穩定性。我們測試了完全固體蠟列印法以及薄殼/稀疏蠟填充法,由3D Sprint Build客戶軟體準備,並在Projet MJP 2500 IC系統列印,最終產生蠟模。根據以往的經驗,我們發現,當列印相對較大的零件時,帶50%稀疏填充率的2毫米薄殼可產生高品質的穩定零件。

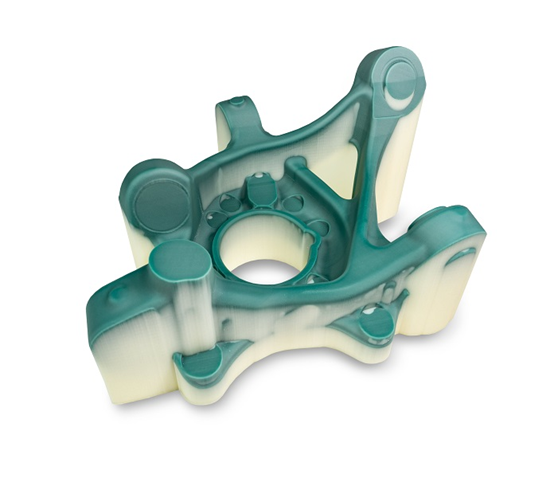

經過後期處理和冷卻,我們使用同一台Artec Space Spider輕鬆掃描了兩個模具。零件的獨特形狀、蠟的綠色以及後期處理的輕微鈍化和增白效果,使我們的掃描技術人員能使用幾何何紋理跟蹤順利獲取模型。

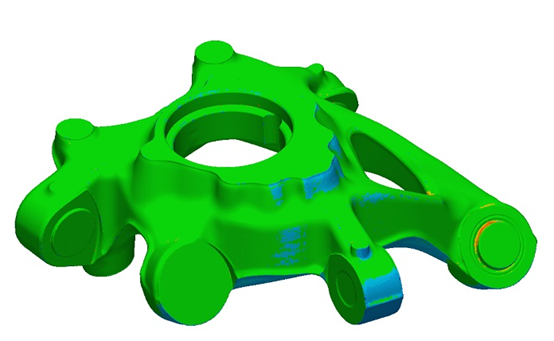

通過Geomagic Control X,我們直接導入了3D Sprint Build檔,並根據檢驗程式的列印方向檢查了每個零件。因為我們將反覆掃描主體部分來改善工藝,因此我們能夠建立一個詳細的檢查項目並多次重複,同時將整個過程的開發歷史記錄保存在一個Geomagic Control X檔中。掃描完成後,我們只需將每個新的stl檔放入Control X專案中,評估過程就會自動進行,進而獲得高品質、可重複的報告。

我們發現,通常所有帶有加工偏移的區域都在鑄件公差範圍內,但自由度更高的區域有超出公差範圍的趨勢。我們認為,這與我們的假設有關,即大截面區域保留熱量並在冷卻時變形。

這一階段的綜合分析幫助我們得出一些結論,即帶有蠟製模具的3D列印不僅更具成本效益,而且後期處理後,尺寸也更加合規。

澆鑄

脫蠟法是一種可信賴的製造方式,其歷史可追溯到5000年前,在工業革命後的幾百年,它已在全球工業製造領域受到廣泛認可。

如今,鑄造工藝已相當成熟且極易重複,廣為人知,類比軟體也涵蓋了相關部分以減少內部零件出現缺陷的概率。與經驗豐富的鑄造廠合作,客戶無需耗費額外精力,即可完成增材製造模具,並生產出沒有內部缺陷的零件,表現超過普通工藝的鑄模預期公差。

由於鑄造工藝本身的穩定性,積極參與結果測試和工藝反覆運算測試的客戶,在調整零件幾何時,還能得到品質更高的產品。

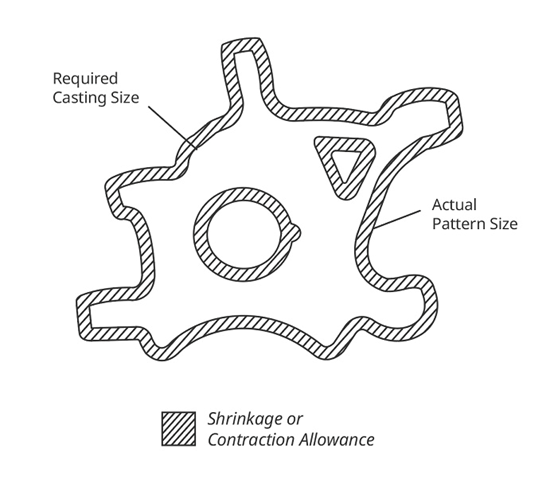

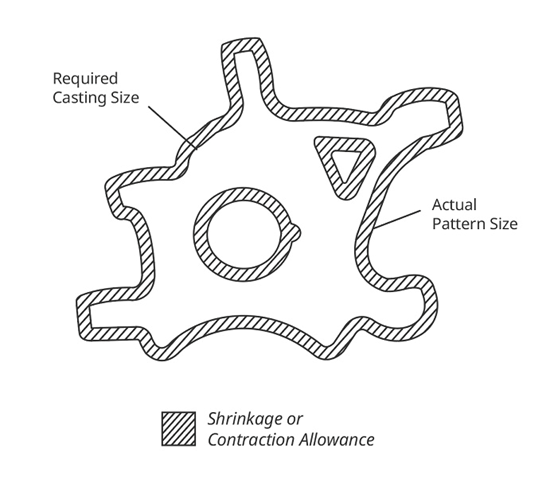

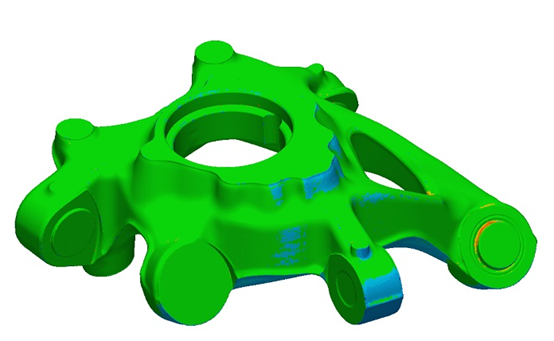

![]()

所需澆鑄尺寸

實際鑄模尺寸

• 工藝中零件物理用量減少約35%。

• 材料成本降低約27%。

• 整體公差合規性提升約10%(使用3D對比)

• 實體零件沒有通過公差閾值。

• 填充零件通過公差閾值。

- 此外,進一步研究發現,室溫下的尺寸長期穩定性高於實體零件。

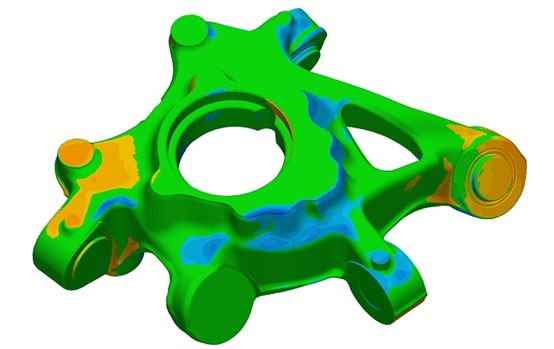

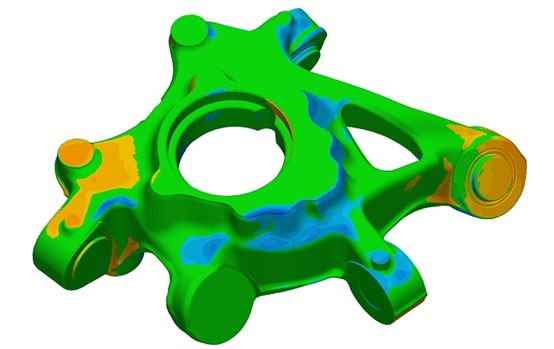

![]()

分析:實體蠟模具

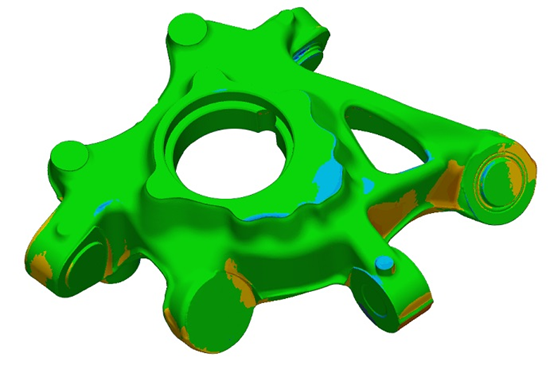

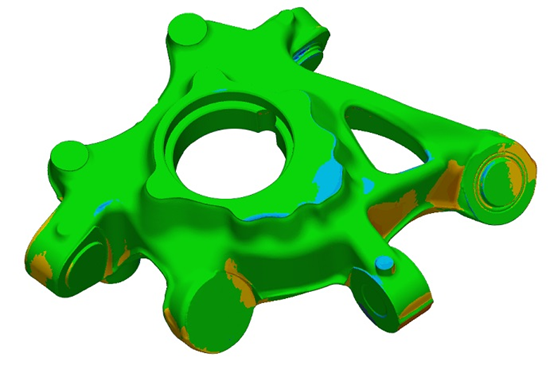

![]()

分析:填充法蠟模具

收縮是鑄造過程的常見結果,鑄造廠通常會為客戶提供一些指導,來彌補特定材料產生的收縮,用包圍盒定義零件尺寸。由於幾何複雜性以及物理澆鑄過程的影響,通常大多數零件會出現不均勻的收縮。因此,鑄造常常被視為“離散公差”的過程。

在羊角的鑄造過程中,我們研究了適合模型和材料的收縮率。鑄造廠建議使用2%的均勻縮放來生產準確的零件。為了研究3D掃描和精度縮放因素對成品精度的影響,我們按照建議的2%縮放因素製作了蠟模,並提供給鑄造廠。

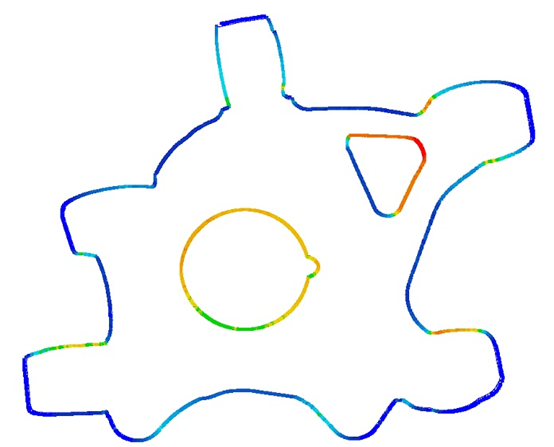

對返回鑄件進行進一步檢查,檢查均勻的縮放因素是否符合預期公差。遵循常規鑄模規範,一般零件肯定符合合作商規定的可實現的精度參數。但使用Control X中的“橫截面”對比工具仔細檢查發現,在某些明顯部位,若更好地採用精度縮放因素,可大幅提升成品零件的整體精度。

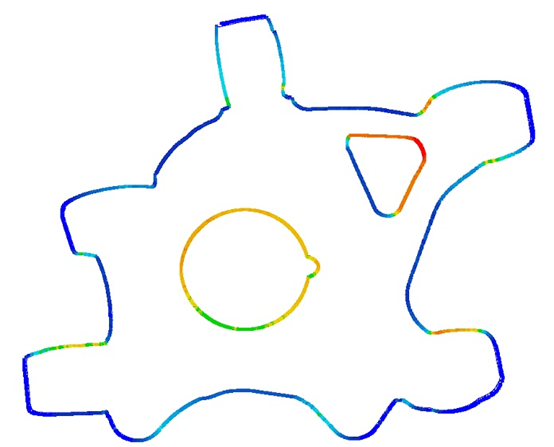

根據嚴格公差進行的“橫截面輪廓”對比,清楚顯示了帶有藍色的外部邊界,而內部邊界則顯示了橙色和紅色。外部輪廓確認存在“尺寸過小”的情況,實際零件邊界在參照邊界內。內部輪廓顯示,中心圓柱特徵的尺寸小於預期,但出現在參照特徵的外部。這表明,零件的總輪廓陰影存在縮放差異,可通過提高縮放因素、列印和再鑄造來校正。

以往的鑄造工藝改進研究讓我們瞭解了如何對建議標準值進行調整,並將X、Y、Z軸調整為不均勻縮放因素,分別為2.2%、2.3%、2.7%,並再次列印了蠟模,提供給鑄造廠。

透過對精度彌補模具的最終檢查,我們得出有關模具到零件工藝的一些結論:

•精度縮放模具的結果超出了鑄造廠的預期。

•縮放校正零件的整體尺寸合規性提升了約14%。

•隨著精度的提高,可減少至少一次主加工工序。

•降低了零件總生產成本。

•可進行進一步分析,瞭解進一步提高精度是否可以減少整體加工工序。

結論

效率是維持利潤、減少人工和生產週期中產生浪費的關鍵。借助Artec 3D Space Spider和Geomagic Control X,我們能夠通過分析工業的每個階段,來改善製造零件的總體品質,並盡可能減少調整週期和反覆運算次數。使用高品質3D掃描和掃描原生工業檢查軟體這一整體解決方案,可減少反覆運算和猜測,節省時間和金錢,並加快產品上市時間。

![]()

縮放誤差截面分析

![]()

鑄模零件成品

![]()

鑄模成品分析

聯絡我們:https://swtc.com/zh-tw/about/contact